プラントにおけるリスクアセスメントを分かりやすく解説 0

目次

2005年3月31日、高圧ガスの製造/貯蔵/輸送/販売/使用に関する安全確保のための規定を定めた「高圧ガス保安法」が改正されました。新たに高圧ガス認定事業所に「保安管理システムの確立・運用」が義務付けられ、具体的には保安に影響を及ぼす危険源を特定する手順の確立および維持や、危険源にまつわる情報を最新にすることが求められました。

【関連記事 一覧】「安全 」コラム一覧| サステナビリティ ハブ

化学プラントや石油コンビナートなどでは、可燃性の物質・有毒物質をはじめとする危険物を大量に扱います。これらが漏洩・引火してしまうと重大な事故になり兼ねず、死傷などの人的被害から設備の被害・生産機会の損失まで多様なダメージが予想されます。しかし、リスクを100%引き起こさないようにすることは決して容易ではありません。「リスク」を正しく理解し、適切な対策を講じることが重要です。

そこで今回は、石油精製・石油化学・化学産業のプラント操業時のリスクマネジメントについて詳しく解説します。

リスクアセスメントとは

リスクやリスクマネジメントとの違い

本記事のメインテーマであるリスクアセスメントを理解するには、同時に「リスク」や「リスクマネジメント」の意味も正しく知る必要があります。国際標準化機構(ISO)と国際電気標準会議(IEC)の共同で発行されている「ISO/IEC GUIDE 51(第3版)」によると、化学プラントにおける「リスク」は下記のように定義されています。

リスク…危害*の起こりやすさ(発生確率)と危害がもたらす影響度(過酷度/被害)の組み合わせ

*危害…人体が受ける物理的な障害もしくは健康障害、 または財産もしくは環境の受ける害)

そして「リスクマネジメント」は、想定されるリスクが現実に起こらないように事前に対策を講じること、また、リスクが現実となった場合、被害を最小限に抑えられるよう対策を講じることです。

リスクアセスメント:潜在的リスクを評価・特定し、それが発生する可能性や影響を評価するプロセス

では、リスクアセスメントとはどのような意味なのでしょうか。リスクアセスメントは「①事業活動にどのようなリスクが潜んでいるかを知ること ②リスクを許容できるのか評価し、対応案を検討すること」であり、リスクマネジメントの一環といえます。(引用:高圧ガス保安協会「2. リスクアセスメントの理解 平成28年12月・平成29年1月」 p.3)

リスクアセスメントの手順に関しては、厚生労働省から「危険性又は有害性等の調査等に関する指針」が出されています。

この指針の対象は「建設物、設備、原材料、ガス、蒸気、粉じん等による、又は作業行動その他業務に起因する危険性又は有害性(以下単に「危険性又は有害性」という。)であって、労働者の就業に係る全てのもの」であり、「労働者の危険および健康を脅かす事象を防ぐために必要とされる措置」が適切におこなわれることを目的としています。(引用:厚生労働省「危険性又は有害性等の調査等に関する指針)

【語句のおさらい】

- リスク…危害*の起こりやすさ(発生確率)と危害がもたらす影響度(過酷度/被害)の組み合わせ

- リスクマネジメント…潜在的リスクが実際に発生しないよう対策をおこなうこと・実際に発生してしまった場合、その被害を最小限に抑えるよう対策を講じること

- リスクアセスメント…リスクマネジメントの一環。潜在的リスクを評価・特定し、それが発生する可能性や影響を評価するプロセスのこと

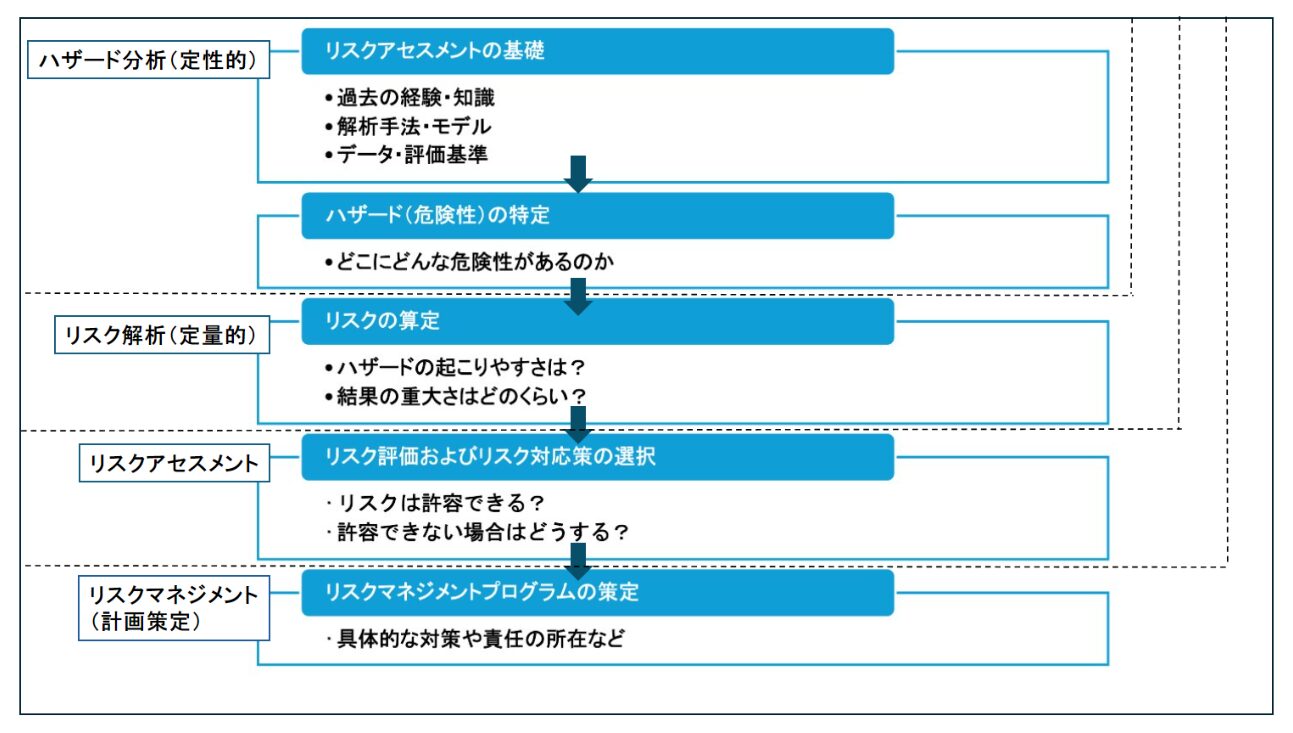

(※詳しくは、本記事の第3章「図1:化学プラントのリスクマネジメントの手順」もあわせて参考にしてください。)

プラントで発生し得るリスクの種類

次に、プラントで実際に起こり得るリスクの種類を紹介します。おもにプラントで発生しうるリスクは下記の2種類に大別されます。

1.プロセス災害

プロセス災害とは、化学プラントにおいて漏洩・火災・爆発・破裂などの事故が発生することです。これを防ぐことが「プロセス安全」であり、本記事のテーマです。

2.労働災害

労働災害とは、工事や作業中に発生する、漏洩を伴わない労働災害によるケガのことです。

【関連記事】建設現場での安全活動まとめ|5S・KY活動など事例も紹介 | サステナビリティ ハブ (sustainability-hub.jp)

【図で解説】化学プラントでリスクマネジメントがおこなわれる順番

リスクマネジメントは、先ほども解説したように、リスクアセスメントの結果に基づいてリスクを管理するプロセスのことです。化学プラントにおける「リスクマネジメント(計画の策定)」は、一般的に下図の順で進められるとされています。

図1:化学プラントのリスクマネジメントの手順(参照:日本防災システム協会「プラントの安全性評価 第 1 回 安全性評価の概要」 をもとに編集部にて作成)

リスク評価にはどのような手法がある?

ここからは上記の図1の解説をしていきます。まず、プラントの安全性評価をおこなう手法には次のようなものがあります。

表1:安全性評価の手法(出典および参照:日本防災システム協会「プラントの安全性評価 第 1 回 安全性評価の概要」p.14)

- 1.チェックリスト(CL)

- 2.予備的危険性評価(PHA) 潜在危険性の特定手法

- 3.What-If(WI)

- 4.What-If /チェックリスト(WI/CL)

- 5.HAZOP

- 6.LOPA

- 7.故障モード影響(重大性)解析 (FMEA/FMECA)

- 8.作業安全解析/誤操作解析(JSA/HRA)

- 9.フォルトツリー解析(FTA)

- 10.イベントツリー解析(ETA)

- 11.原因結果解析(CCA)

- 12.作業安全解析/誤操作解析(JSA/HRA)

これらは使用目的によって適用性が異なるため、どれでも自由に使用できるわけではないですが、事業所の多くは「HAZOP*(第4章にて解説)」を選定しています。

図1の『ハザード分析』では「どこにどのような危険性があるのか?」という視点をもとに、主要な災害シナリオを想定します。生産設備にある潜在的な危険性を網羅的に特定する必要があることから表1の (1)CL、(2)PHA、(3)WI、(4)WI/CL、(5)HAZOP、(6)FMEAなどが使われます。

同じく図1『リスク解析』では、想定される各災害シナリオにおける最終災害事象の起こりやすさを、定量的に想定します。手法には、 LOPA(第5章にて解説)やQRA(Quantitative Risk Assessment)などが使われます。

【用語解説】定量的・定性的の意味

化学プラントを対象としたリスク評価では、一般的に「定量的リスクアセスメント」と「定性的リスクアセスメント」の2通りの手法が用いられるため、頻繁に目にする単語といえます。(参照:安全工学協会「化学プラントのリスク評価と許容リスクレベル vol.41 No.6」 )

1.定量的リスクアセスメント

定量的とは、数値として測定できることや数量によって表示できることを意味します。(引用:デジタル大辞泉)これを踏まえ「定量的リスクアセスメント」とは、数値として表せる確率論のようなアプローチを用い、プラント全体のリスクレベルを評価する手法です。

2.定性的(半定量的)リスクアセスメント

一方で「定性的」とは、数値では表せない「性質」に関することです。(参照:デジタル大辞泉)「定性的(半定量的)リスクアセスメント」は、プラントにおける潜在的な危険源を抽出し、それぞれの危険源が実際に事故として発生したときのリスクレベルを評価する手法です。

HAZOP (Hazard and Operability Studies)とは

第3章の表1でも紹介した、現在事業所の多くが利用している「HAZOP」について解説します。

HAZOP(Hazard and Operability Studies)とは安全性および運転性を評価する手法の1つであり、化学プロセス産業では1960年代から用いられています。現在ではプロセス危険解析手法の標準ともいわれ、潜在危険性や運転阻害要因の洗い出しを洩れなくおこない、必要な安全対策を講じるために使われている手法です。(参照:HAZOP&プラント安全促進会「HAZOP基礎知識」)

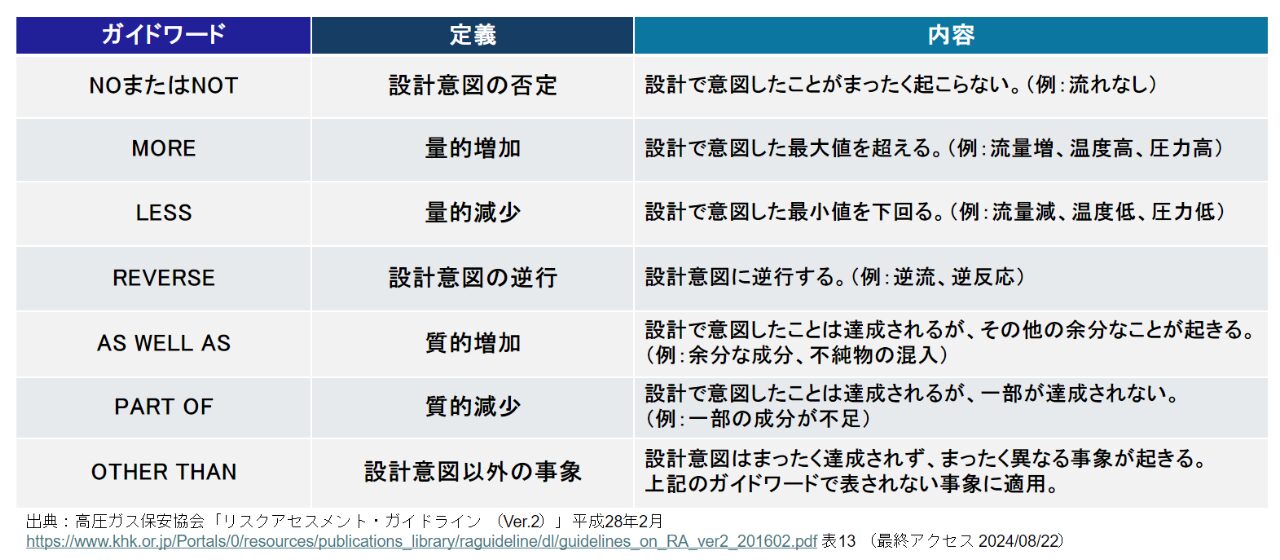

解析時に着目されるのは「プラントの運転状態での設計意図からのずれ(デビエーション)」であり、HAZOPには欠かせないキーワードです。起こり得る危険性の特定に見落としがないよう、下記の「HAZOPガイドワード」と呼ばれる7 種類の手引き用語を使用します。

表2 HAZOPガイドワードと定義

そしてこれらのガイドワードと、プロセスコントロールのパラメータを組み合わせることで出る「プロセスのずれ(デビエーション)が発生する原因」、また「実際に起こった時の影響やその結果」、そして「ずれを防ぐための安全装置や対策の有無」などを専門家が議論し、網羅性を高めていきます。(Flow(流れ), Pressure(圧力), Level(液レベル), Temperature(温度),Composition(組成))

議論の結果は「ワークシート(表形式の書式)」に記録され、危険性が高いと思われるところには具体的な対策・改善提案などが挙げられる仕組みです。ワークシートの書き方やHAZOPの詳しい内容については、高圧ガス保安協会による資料も参考にしてください。

LOPA (Layer of Protection Analysis):防護層解析とは

HAZOPと並び、プロセス安全におけるリスクマネジメントの代表的な手法に「LOPA(Layer of Protection Analysis )」があります。これは「Layer of Protection Analysis」の頭文字から取られた言葉で、「多重防護解析」という意味を持ちます。多重防護(Layer of Protection)とは、危険な事象に対し、防護層が何重にもある状態です。

「LOPA」は、この多重防護によるリスク削減可能性を評価する手法です。 危険な事象の発生頻度、それに対する安全対策などの防護層の失敗格率を考慮しながら、残存リスクがリスク削減目標値を下回っているかを定量的に評価します。

HAZOPとLOPAの違い

HAZOPは前章でも解説した通り、危険減の特定に特化した手法です。潜在的な危険性を広い範囲で特定・評価します。それに対してLOPAは、HAZOPで抽出された危険シナリオのリスクをさらに詳細に検討していく手法であり、重防護*を定量的に評価していきます。 * 危険な事象に対し、防護層が何重にもある状態

つまりHAZOPとLOPAはお互いを補う性質を持っているといえ、実際に双方を併用しながらリスクアセスメントをおこなっている企業も存在するほか、LOPAはHAZOPのシナリオに確率論を加えたようなものと表される場合もあります。(参照:高圧ガス保安協会「リスクアセスメント・ガイドライン (Ver.2)平成 28 年 2 月」 )

SIL(Safety Integrity Level )とは

SIL(Safety Integrity Level)とは安全関連システムの機能安全を評価する指標で、「安全度水準」といわれます。SILにはレベルが1~4まであり、レベルが高いほど安全度も高くなります。そしてこのSILを決める手法として主流なのが、第5章で解説したLOPAです。

安全に関連するシステムがどれだけ信頼できるかを評価する指標のSILやLOPAなどの評価手法は、安全システムの設計と運用において欠かせない重要な要素といえるでしょう。 (参照:厚生労働省「第4回化学物質による労働者の健康障害防止に関する意見交換会(リスクコミュニケーション)」内 配布資料(東洋エンジニアリング「化学プラントのセーフティアセスメント」)

さいごに

今回は、石油精製・石油化学・化学産業 において欠かせないリスクアセスメントに関して解説しました。皆さまの参考になれば幸いです。

COMMENT

現在コメントはございません。