2023.11.28

「繊維リサイクル」で環境問題の解決をめざす|株式会社RePEaT 古川雅敏

目次

カーボンニュートラルに代表されるサステナビリティへの対応は、あらゆる企業にとって最重要課題の一つとなっています。そのような中、繊維産業では製造工程でのCO2排出や衣料品の大量廃棄などの課題解決に関心が集まっており、そのうちの1つの方向性が「リサイクル」です。

使用後のポリエステルを再利用するケミカルリサイクル技術を普及させるため、2023年に日揮・帝人・伊藤忠の3社は合同で株式会社RePEaT(リピート)を立ち上げました。今回は、同社の技術統轄CTOで日揮代表として参画している古川 雅敏さんに、事業の根幹となるケミカルリサイクル技術とその展開についてお話を伺いました。 (インタビュアー:サステナビリティハブ編集部)

意外に難しい合成繊維のリサイクル

リサイクルのやり方には、「マテリアルリサイクル」と「ケミカルリサイクル」の大きく2つの種類があります。マテリアルリサイクルとは、廃棄物を選別、洗浄などした後に、そのまま再び製品材料として利用する方法で、ペットボトルがその典型です。一方のケミカルリサイクルでは、廃棄物に化学的な処理を施して他の物質に転換します。そして精製などをおこない、新たな材料として使用するやり方です。

日揮ホールディングスではこのケミカルリサイクルに関して、技術をライセンスとして全世界に販売するビジネスと、国内で実際に事業化して運営するビジネスの2本柱での取り組みを考えています。

(※ケミカルリサイクルについて、またそのほかのリサイクル方法との違いについては下記の記事で詳しく解説しています。あわせてご覧ください。)

RePEaT社は、日揮HD・帝人・伊藤忠の3社合同により設立された、ケミカルリサイクルのライセンスを事業とする企業です。使用済みの繊維製品のリサイクルはこれまで、基本的にマテリアルリサイクルしかできず、しかも用途が限られていました。例えば衣類を破砕、綿状化して軍手にしたり、圧縮してフェルトや自動車の内装材にするなどです。ペットボトルのようにそのまま再利用できない決定的な理由は色です。衣類はさまざまな色に着色されているため、脱色しないとリサイクル製品の色をコントロールできません。

この問題を解決するのが、RePEaT社のケミカルリサイクル技術です。ポリエステルをいったん構成要素であるモノマー(単量体)にまで分解して、着色料や不純物を取り除いてから再生します。そうすることで、着色されたポリエステル製品から、新たに原材料として使える真っ白なPETチップを創り出すことができるのです。このケミカルリサイクル技術を、世界に広げるのがRePEaT社の役割です。

もともと繊維のケミカルリサイクル技術は、帝人が開発したものです。この技術に日揮グループがもつエンジニアリング技術を組み合わせて、第三者にも提供できる形にしました。これによりパッケージ化されたライセンス技術として、全世界に展開できるようになっています。また、ライセンス営業をおこなうにあたり、繊維マーケットに強い伊藤忠が加わりました。3社体制で市場調査などにも取り組み、ケミカルリサイクル技術のライセンス付与や実装できそうな顧客を探していきました。プロジェクト自体は2021年から始めていて、正式にRePEaT社が設立されたのは2023年です。

衣料品リサイクルビジネスを左右する立地問題

最大の課題は、リサイクルの原料となる廃棄繊維の確保です。一定以上の量を安定的に確保できないと、リサイクルビジネスとして採算性が合いません。そのため、世界の縫製工場と呼ばれている中国、ベトナム、バングラデシュや、ヨーロッパ向け衣服の生産国として知られるトルコなどで顧客を探す営業活動をおこなってきました。その一方で、衣服の大量消費地であり環境先進国でもある、ヨーロッパやアメリカでも営業活動を展開しています。

ビジネス化できるなら、つまり採算が取れるのならと、興味を示してくれる企業はありました。ただし、そこから先へ進むのは、なかなか容易ではありません。ケミカルリサイクルの効率を高めるためには、ポリエステル比率の高い廃棄衣料を大量に集める必要があります。綿などを含む混紡品の処理も理論上は可能ですが、再生ポリエステルの収率がするため採算性が悪くなるのです。

ケミカルリサイクルをビジネスとして成立させるためには、ポリエステル純度の高い廃棄衣料を最低2万トン程度、集めなければなりません。これだけの量を集めるのはなかなかハードルが高く、しかもこれまで世界で誰も取り組んだ経験のないビジネスですから、どこもおいそれとは挑戦しようとしてはくれませんでした。

開かれた突破口

やはり世界の縫製工場である中国の企業、浙江佳人新材料有限公司(以下、佳人)が、最初に手を挙げてくれました。もともとこの企業は、以前から帝人の技術提供を受けて、繊維リサイクルに積極的に取り組んでいました。だからビジネスを拡張する好機と捉えてくれたのです。

中国では衣服の製造工程でハギレがたくさん出ます。このハギレは着色こそされているものの、衣服として使われていないために汚れが少なく、ポリエステル純度の高いものを選んでの収集が可能です。さらに佳人では、航空会社や警察などからもポリエステル比率の高い制服を回収して、リサイクルする活動を進めていました。中国のように衣服の製造拠点のある国では、ケミカルリサイクルを進めやすいのです。

すでに佳人のプラントを見学したいとの申込みが、トルコをはじめとする世界中の繊維関連企業から寄せられています。プラントでは実際に、ケミカルリサイクルによって廃棄衣料が新たな原材料として再生されています。そのプロセスを目の当たりにすると、ビジネスとしての可能性を実感してもらえるようです。

既に導入検討を進めている企業もあり、今後は年間1件のライセンス付与を目標として、地道に実績を積み上げていきたいと考えています。

国内事業化における課題

国内のケミカルリサイクルに関しては、廃棄衣料の収集が最大の課題となります。そもそも今の日本では衣料品はほとんど国内で生産されておらず、97%を海外からの輸入に頼っています。だから輸入して使い終えれば捨てるか、もしくはリセールやリユースできるものを再び海外に送り返しているのが実情です。

中国のように製造工程でのハギレなどが出ないため、ケミカルリサイクルをおこなうには、廃棄衣料を集めるしかありません。ところが日本では使用後のサプライチェーンが分断されている上、廃棄についての法整備なども進められてないため、高純度なポリエステル繊維の廃棄衣料を安定的に集めるのが難しいのです。

今後はまずメーカーサイドにおいて、製品設計の段階から再資源化を視野に入れた開発に取り組んでもらうよう働きかけていきたいです。同時に消費者に対しては、そのような資源循環を考えた製品に価値を感じてもらい、多少価格が高くても買いたいと思ってもらえるよう啓発活動をおこなう必要もあるでしょう。消費者の意識が変わり、リサイクルを前提として開発された製品が積極的に選ばれるようになれば、企業側の取り組み姿勢も自然と変わっていくはずです。

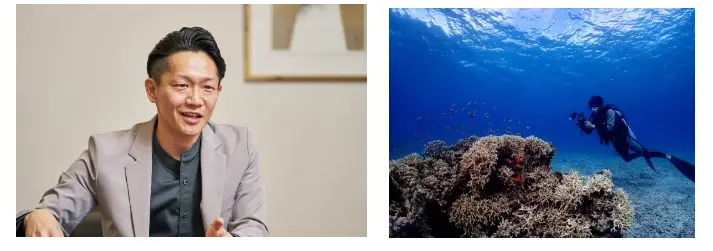

私はダイビングが趣味なのですが、最近では南の海に潜ると温暖化の影響を受けて白化したサンゴを目にすることがあります。そんな姿を見ると悲しくなると同時に、自分の仕事を通じて、なんとかして地球的な課題の解決の一助となりたいと強く思うのです。繊維リサイクルの活動は、まだ始まったばかりです。今後もRePEaT社の活動を通じて、リサイクルの輪を世界に広げていけるよう事業を推進していきます。

「繊維リサイクルとは?」

「個人でできる服のリサイクル方法」

「サステナブルな素材とは?」